Frisch geerntete Gerste wird nicht sofort geweicht. Sie wird zuerst sortiert. Bei der anschließenden Reinigung der Gerste werden Staub und Schmutz beseitigt, um Schimmelbefall und Bakterienwachstum zu verhindern. Danach erfährt die Gerste eine Trockenlagerung, um einen Wassergehalt von 10-15% zu erreichen.

Weichen der Gerste

Aufgabe des Weichens der Gerste ist es, zunächst dem Keimling so viel Wasser zuzuführen, dass er zu Keimen beginnt. Das geschieht bei einem Wassergehalt von 38%-40%. Der Keimling gewinnt durch die Atmung die nötige Energie zum Wachstum bildet aber auch pro 02-Molekül ein Molekül CO2. Daraus lässt sich schließen, dass während des Weichens die Gerste Wasser aufnimmt und dabei mit O2 versorgt und CO2 entfernt werden muss. Gott sei Dank, muss man diesen Vorgang nicht beim Bier selber brauen durchführen :-). Beim Weichen der Gerste unterscheidet man zwei Methoden:

Nassweiche: Die Gerste befindet sich einige Stunden unter Wasser. Dadurch nimmt sie schnell Wasser auf. Um das CO2 abzuführen, erfolgt in Abständen von unten eine Belüftung durch Belüftungsrohre. –> Gefahr: keine lange Nassweichdauer, da der Keimling sonst abstirbt

Trockenweiche: Das Weichgut wird nur berieselt. Dadurch nimmt sie das außen am Korn anhaftende “Haftwasser” und O2 auf. Durch eine Absaugung von unten erfolgt die Entfernung von CO2 mittels eines Ventitalors.

Zu beachten ist, dass bei reiner Nassweiche die Wasseraufnahme langsamer erfolgt: Die Wasseraufnahme verläuft während der ersten 10 Stunden sehr schnell, aber sie verlangsamt sich bei der Annäherung des Sättigungsgrades stark. Besonders günstig wirkt sich eine lange Trockenweiche zwischen zwei Nassweichen aus. Bei einer Gesamtweichzeit von 34 Stunden erfolgt nach 4 Stunden Nassweiche eine Trockenweiche von 17 Stunden. Danach schließt sich wieder eine Nassweiche von 3 Stunden an. Abschließend wird nass ausgeweicht.

Keimen der Gerste

Während des Keimungsprozesses sind drei Vorgänge von großer Bedeutung:

“Die Bildung und Aktivierung von Enzymen, der Stoffumsatz und Verbrauch, sowie die sich anschließenden Wachstumserscheinungen.” (Lehrheft für Brauer und Mälzer)

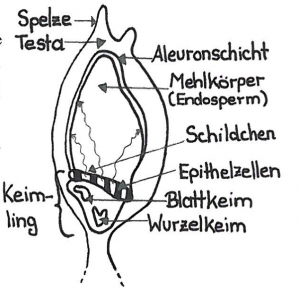

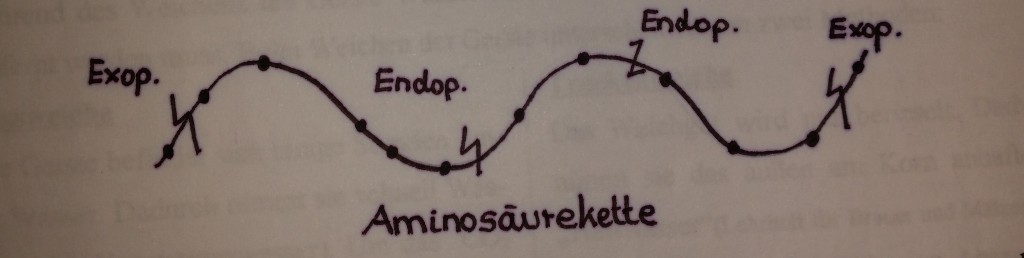

Für ein besseres Vorstellungsvermögen zur Aktivierung und Bildung von Enzymen im Korn dient diese Skizze:

Der Keimling sendet Wuchsstoffe aus, Gibberelinsäure. Diese wandert über das Schildchen und die Epithelzellen zur Aleuronschicht. Dort erfolgt die Bildung von Enzymen z.B. α-Amylase, Hemi-zellulase. Parallel dazu werden bereits vorhandene Enzyme, wie die β-Amylase aktiviert. Die gebildeten Enzyme wandern nun von der Aleuronschicht nach innen in den Mehlkörper, um dort die enzymspezifischen Substanzen abzubauen.

Hemizellulasen bauen die Hemizellulose in den Stärkezellwänden ab, d.h. die Zellwände werden allmählich aufgelöst und der Mehlkörper wird mürbe und zerreiblich. Dieser Vorgang wird als zytolytische Lösung bezeichnet. Die Abbauprodukte heißen: Glucane.

Beim Keimen der Gerste ist es wichtig, auf bestimmte Wachstumserscheinungen zu achten: “Der Wurzelkeim soll weiß, gleichmäßig, kräftig und 0,5 bis 2,5 mal so lang als das Korn sein. Zu lange Wurzelkeime bedeuten Substanzverlust. Auch der Blattkeim sollte nur 0,6 bis 0,75 der Kornlänge betragen.

All diese Vorgänge lassen sich durch die Methode der “Haufenführung”regeln. SIe ist gekennzeichnet durch die Temperatur und Feuchtigkeit im Keimgut, durch die O2-reiche Zusammensetzung der Haufenluft, und durch die Keimzeit. Hierbei findet die neue Methode der Haufenführung bei fallenden Temperaturen ihr Anwendung. Die Temperaturen im Keimkasten der Gerste wird erst nach zwei Tagen von 18°C auf 13bis10°C abkühlt. Die anfangs höhere Temperatur begünstigt die zytolytische Lösung während die niedrigeren Temperaturen die Eiweißlösung im Korn fördern. Die wichtigste Aufgabe beim Keimprozess ist es, die keimende Gerste durch einen mit Feuchtigkeit gesättigten Luftstrom zu kühlen, ihren Weichgrad zu halten und das durch die Atmung entstehende CO2 abzuführen. Diese Einströmluft sollte nur um ca. 2°C kälter sein als der Haufen.

Viel größer sollte sie aber nicht sein: je gerößer der Temperaturunterschied ist, umso größer ist die Wasseraufnahme der Luft und umso stärker wäre der Feuchtigkeitsentzug im Keimgut. Die Keimzeit dauert 6-7 Tagen.

“Die gekeimte Gerste heißt Grünmalz”

ch beim Maischen abgebaut wird durch die Treber ausgeschieden.

ch beim Maischen abgebaut wird durch die Treber ausgeschieden.