Die Vermehrung der Hefe – Gärung beim Bierbrauen

Die Hefe vermehrt sich wie bereits erwähnt im Normalfall durch Sprossung. Bei der Sprossung bildet sich die gärende Zelle an einer bestimmte Stelle Ihrer Oberfläche Knospen, die sich dann im fortgeschrittenen Stadium als Mutter- und Tochterzelle abtrennen. Um den Verlauf der Hauptgärung zu verstehen, ist es nützlich, die verschiedenen Stadien der Hefevermehrung zu kennen.

In den ersten 12 Stunden befindet sich die Hefe in der latenten Phase. Während dieser Induktionszeit erfolgt keine Vermehrung, da die Hefe den Sauerstoff, der sich in der Würze befindet, aufnehmen und ihre für die Gärung nötigen Enzyme bilden bzw. aktivieren muss. Erst nach den 12 Stunden setzt die logarithmische Phase bzw. Vermehrung durch Sprossung ein und die Gärung beginnt. Nachdem genügend Hefezellen vorhanden sind, tritt die Hemmphase ein, bei der bedingt durch die Stoffwechselprodukte sich das Wachstum allmälich vermindert. Das liegt daran, dass der O2 Gehalt der Bierwürze verbraucht ist und damit keine Vermehrung mehr stattfinden kann. Aber die Gärung läuft noch im vollen Umfang weiter.

Der Bier Gärkeller

Im Gärkeller wird die gekühlte Würze mit der Hefe angestellt, vermengt, belüftet und in den Gärtank gepumpt. Die Hefegabe beträgt normal 0,5-1 Liter dickbreiige Hefe/hl, was 15-30 Mio. Hefezellen pro ml-Würze entspricht. Eine klassische Gärung bedeutet, dass mit Temperaturen zwischen 4°C und 7°C angestellt wird und die Höchsttemperatur bei der Gärung ca. 9°C beträgt. Die Hauptgärung unterteilt sich wie im Kapitel Verlauf der Gärung in 4 Stadien. Einfach dort nachlesen!

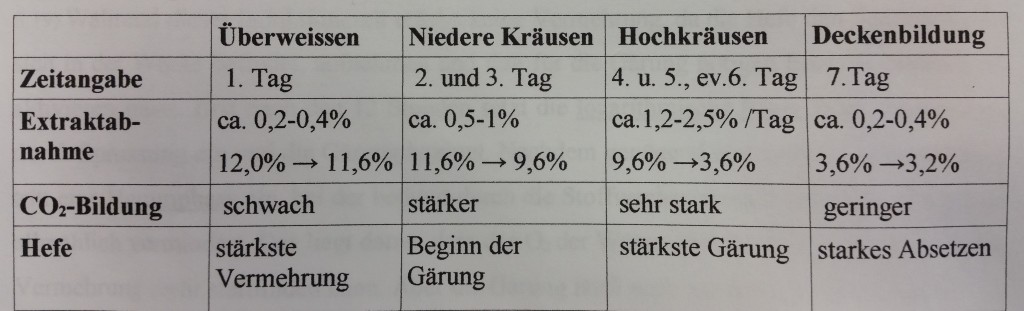

Diese Tabelle zeigt alle Gärstadien als Resümee: